Con la tecnología Synergy para estirado-soplado lineal de PET ahora presente en toda América Latina, Sidel abre un camino muy valioso para las marcas en la producción de botellas de PET para producciones o velocidades medianas a bajas, para una amplia variedad de aplicaciones. Según el fabricante, estos equipos de alto desempeño garantizan los costos por botella y mantenimiento más bajos posibles.

En México, el Caribe y Suramérica, seis líneas Synergy de Sidel se encuentran ya en plena producción, luego de su comprobado éxito en países de Asia y África, donde su facilidad de instalación, simplicidad en la operación y puesta en marcha han generado una muy alta aceptación entre productores de aguas, bebidas carbonatadas, tés, cervezas, licores, jugos, aceites, salsas, productos para cuidado personal, y farmacéuticos.

Desde el año pasado Sidel viene promoviendo proactivamente en América Latina esta plataforma Synergy, en sus diferentes versiones y diversas capacidades. “Las máquinas de la plataforma Synergy son sencillas de operar en todos sus ámbitos”, afirma Carlos Pineda, director de Ventas de Sidel para América Latina en los sectores de alimentos y productos de cuidado personal y del hogar. “Synergy confronta directamente el reto de tener que contar con operadores altamente calificados”, añade Carlos Kilian, gerente de Técnico de Ventas de la compañía.

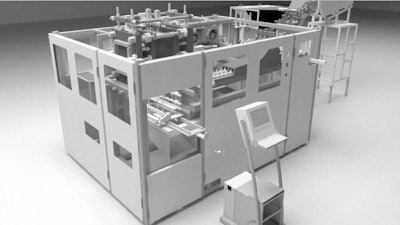

La línea proporciona rendimientos de entre 2.000 y 6.000 botellas por hora, en rangos comprendidos entre 200 mililitros y hasta 20 litros, con opciones de bocas anchas para productos como mermeladas, compotas y otros de espesores similares. Foto Sidel.

La línea proporciona rendimientos de entre 2.000 y 6.000 botellas por hora, en rangos comprendidos entre 200 mililitros y hasta 20 litros, con opciones de bocas anchas para productos como mermeladas, compotas y otros de espesores similares. Foto Sidel.

Todas estas propiedades permiten por ejemplo que, en aplicaciones como la de agua envasada, los modelos Synergy sean ideales en regiones apartadas. “El acceso a agua potable en Latinoamérica es un asunto muy importante, y la posibilidad de que los embotelladores cuenten con este equipo Synergy, que es tan fácil de instalar y de operar en lugares remotos y con limitaciones de transporte, resuelven el problema”, dice Claudia de la Vega, directora de Comunicaciones de Sidel.

Es también común que algunas marcas adquieran las botellas para sus productos de fabricantes por fuera de sus áreas geográficas, lo que implica una logística más compleja y costos asociados con el transporte, una situación que justamente las máquinas de Synergy ayudan a solucionar. “Aproximándonos a los productores podemos permitirles tener una mejor posibilidad de contar con estirado-soplado dentro de sus propias instalaciones, y así reducir los costos. Y, por qué no, de diversificar también sus referencias de productos”, nos dice Kilian.

Soluciones de gran proyección para operaciones medianas y pequeñas

Para los productores de bienes envasados la flexibilidad ofrecida por Synergy les permite pensar en la ampliación de sus referencias, creando formas atractivas y obteniendo durante la producción cambios rápidos entre formatos. La línea proporciona rendimientos de entre 2.000 y 6.000 botellas por hora, en rangos comprendidos entre 200 mililitros y hasta 20 litros, con opciones de bocas anchas para productos como mermeladas, compotas y otros de espesores similares.

La versatilidad en cuanto a formas de envases cilíndricos, complejos e irregulares extiende el cubrimiento a aplicaciones de productos nutracéuticos, de cuidado personal y detergentes, entre muchos otros. “Tenemos incluso una gama dentro del portafolio que permite producir envases para pequeñas muestras de licor o medicamentos, en formatos de 60ml o de 100ml”, explica Kilian.

Pero son quizás los beneficios en la inversión y en la operación donde los modelos Synergy se ajustan más a las necesidades de los medianos y pequeños productores. “Los gastos de capital y de operación son bastante competitivos. El cliente se concentra entonces en los insumos y no en el equipo”, destaca Kilian, antes de mencionar que el óptimo desempeño se traduce en tasas de desperdicio muy bajas y en alta eficiencia productiva y de costos.

Cuando se considera el desempeño de las sopladoras Synergy, se advierte que su rendimiento se asemeja porcentualmente al de máquinas de mayor gama de Sidel, con eficiencias cercanas al 98 % en la producción de botellas de alta calidad. “Esta eficiencia es similar a la de plataformas de soplado de alta velocidad de Sidel, como las de Matrix”, dice Pineda.

Modelos para distintas necesidades

Las opciones ofrecidas por Synergy se adaptan a las necesidades de producción y de complejidad de las botellas, y a los distintos formatos utilizados comúnmente por las industrias que emplean envases de PET. Esta diversidad de opciones, que comprende modelos de una o varias cavidades, garantiza que las marcas tengan la oportunidad de contar con un modelo ajustado con precisión a los rangos de volumen de los envases, lo que se traduce en alta eficiencia, tiempos de operación máximos, y muy pocos cambios de formatos, que se realizan con pocos ajustes, y con un mínimo de herramientas. “Los cambios rápidos en los modelos Synergy son verdaderamente rápidos”, destaca Pineda.

El envasado de bebidas carbonatadas; de aceites o aguas, producidos en grandes volúmenes; o de referencias ofrecidas en volúmenes amplios, encuentran una máquina Synergy que se ajuste a sus necesidades particulares. La plataforma permite la producción de envases de entre 60 ml y 2 litros en los modelos estándar, lo mismo que configuraciones especiales para volúmenes de 5 a 20 litros.

Tecnología al servicio de los costos y la sostenibilidad

Las características técnicas de los modelos de la plataforma Synergy les otorgan también capacidades especiales que inciden en la sostenibilidad de las operaciones y en bajos costos de producción. En todas las máquinas, cada una de las cavidades de soplado cuenta con válvulas independientes para la regulación y el control de la presión y el flujo de aire, que determinan el punto preciso necesario para producir una botella perfecta.

Durante el proceso, los excedentes de aire se reinyectan, lo que reduce su consumo e impacta positivamente el costo de la producción y la huella de carbono, beneficios sustentables a los que se suma la posibilidad de trabajar con materiales reciclados. “En la actualidad ya lo estamos haciendo con hasta un 50% de PET reciclado, y estamos haciendo pruebas para poder llegar a un 100 %”, le dijo Kilian a Mundo PMMI.

En la etapa de formación de las botellas, la consistencia en el suministro de calor, alcanzada mediante un conjunto de lámparas centrales, permite una distribución homogénea del material reflejada en la calidad final. Aquí, también, los productores obtienen un ahorro importante en el consumo de energía, gracias al corto trayecto que recorren las botellas. Con el uso de lámparas infrarrojas se asegura la precisión del perfil de calentamiento de las preformas, que siguen una trayectoria de rotación para conseguir la temperatura precisa sobre sus superficies internas y externas. A lo largo del proceso de calentamiento, la presencia de rampas de enfriamiento permite que las turnelas se enfríen en cada ciclo, protegiendo de esta manera cualquier deformación de los cuellos de las botellas ocasionados por la transferencia indebida de calor.

El control preciso de la carga de las preformas incide igualmente de manera importante en la calidad, la higiene y la reducción de los desperdicios y los costos durante la producción. Desde el momento mismo en que las preformas van a hacer su ingreso a la máquina se utilizan dispositivos que se encargan de su colocación. Al momento de montarse sobre el transportador que las lleva a través de la máquina, estos sistemas aseguran su perfecta disposición, lo que se refleja en niveles de desperdicio de apenas un 0,02%.

La garantía de una red extendida

Al abordar en nuestra conversación con los representantes de Sidel el tema del respaldo técnico a las máquinas de la plataforma Synergy, Pineda explica la seguridad que el fabricante brinda a sus clientes. “Estas máquinas hacen parte del portafolio de Sidel, y cuentan en consecuencia con el soporte de la Red Sidel de servicio técnico y refacciones”. Esta red hace presencia extensa en la región, con servicios en Argentina, Chile, Brasil, Perú, Colombia y México, que se respaldan en casos especiales con el soporte de las divisiones de Sidel que operan en las plantas mismas de fabricación. En los momentos más severos de la pandemia, recuerda Pineda, Sidel atendió a sus clientes en América Latina a través de las modalidades de acceso remoto y de manera virtual.

Este respaldo ofrecido por Sidel ha sido un elemento que ha incidido decisivamente en las inversiones de los clientes de los equipos Synergy en América Latina y en el resto del mundo, donde se encuentran instalados ya más de 800 de estos equipos. “No ofrecemos una máquina que el cliente compra, se le instala y hasta allí llega todo. Queremos que la máquina dure y que se construyan con los clientes sociedades que se extiendan en el tiempo y se reflejen en adquisiciones de soluciones durables y confiables”, concluye Kilian.