"La disrupción digital ha llegado al sector de la salud, y con ella viene un imperativo para las empresas de ciencias de la vida de reestructurar la tecnología central para seguir siendo competitivas", dice McKinsey and Company sobre los cambios en curso en la automatización de la atención médica.

Un fabricante que se toma esto en serio es Kindeva Drug Delivery (“Kindeva”), con su reciente esfuerzo por implementar 18 máquinas y componentes en un “concepto de una sola máquina” para su nueva línea de inhaladores de dosis medida (MDI) desarrollada por MGS Machine.

El proyecto comenzó en noviembre de 2018 y Kindeva se estableció como una empresa independiente en 2020. El modelo de negocio de Kindeva persiste como una organización de desarrollo y fabricación por contrato (CDMO) que fabrica medicamentos complejos y productos combinados para empresas farmacéuticas y biotecnológicas.

Kindeva quería el concepto de una sola máquina, llevando los inhaladores a granel a través de múltiples capas de empaque, empacado en cajas y paletización. Con tanto en lo que centrarse en llevar un nuevo inhalador al mercado, querían colaborar con una empresa que pudiera ofrecer toda la línea de envasado como una sola.

Su visión era que cualquier operador que se acercara a la línea tendría una interfaz común, con un aspecto cohesivo entre cada pieza del sistema, incluidos los mismos botones, luces de pila, programación, mensajería y procedimientos de inicio / apagado. Desde el punto de vista del operador, querían que las 18 máquinas "sintieran" lo mismo.

Seleccionar un socio

Al frente del proyecto estuvo Jeff Annesley, Gerente de Ingeniería de Estados Unidos en Kindeva, quien trabajó en 3M durante 15 años como ingeniero de proyectos para múltiples divisiones. Annesley dice: "Esta es una línea muy grande y muy compleja. Enviamos un RFI de nivel relativamente alto con las características del producto y los requisitos del proceso, lanzando una red bastante amplia". No solo necesitaban asegurarse de que el proveedor que eligieran fuera capaz de construir este sistema, sino que también querían un nivel de interés y entusiasmo que ayudara a reducirlo.

Jeff conoció MGS Machine por un colega que estaba trabajando en un proyecto con el fabricante de equipo original que era aproximadamente del mismo tamaño y orden de magnitud que la línea de MDI. “En una semana, estaba allí con mi gerente y esa fue la primera vez que conocí a Russell [Kostreba, de MGS]. Él había construido la máquina y preguntó si queríamos verla funcionar. Él mismo corrió toda la línea tocando un botón”, dice Annesley. "En ese momento, miré a mi gerente y le dije: 'Creo que podemos haber encontrado al proveedor'. Por supuesto, tuvimos mucha diligencia debida para llegar a asegurar el trato con MGS".

Los contenedores despaletizados son orientados para procesamiento automatizado.

Los contenedores despaletizados son orientados para procesamiento automatizado.

Después de que se les adjudicara el contrato, la magnitud del proyecto llevó a MGS a crear un rol para un líder técnico del proyecto, que Russell Kostreba terminó ocupando.

Una vez seleccionado, MGS proporcionó un recorrido por el almacén para recorrer algunas de las formas en que podrían integrar proyectos más pequeños. “Había una variedad de proyectos en el taller para mostrar diferentes tipos de capacidades y presentamos a las personas de nuestro equipo para ayudar a Kindeva a comprender cómo guiaríamos un proyecto como este. Existe todo un equipo de personas necesario para hacer que algo como esto suceda, así que durante esa visita intentamos exponer al equipo de Kindeva a quiénes serían esas personas, cuáles podrían ser esas tecnologías y nuestras capacidades”, dice Josh Pangier, Director de Gestión de Proyectos en MGS.

Abastecimiento y compra del fabricante de equipo original

Con 18 máquinas a considerar, el abastecimiento fue una parte fundamental del viaje. MGS asumió la responsabilidad de la mayoría de los controles, la compra, la instalación y el aprovisionamiento de los fabricantes de equipo original. Véalo en acción en el video de la línea de envasado MDI integrado aquí .

“En cualquier tipo de proceso de automatización, sin importar dónde se encuentre en una línea de envasado, no se trata solo de construir la máquina, sino de cómo interactúa con el producto básico y los procesos de los usuarios finales. Aprendimos todo tipo de detalles entre Kindeva, MGS y Brooks y fue necesaria la colaboración de todas las partes para que esa parte fuera realmente exitosa", Pangier dice.

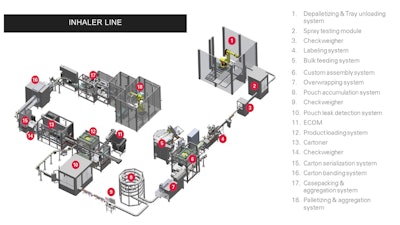

En última instancia, la línea combina 18 máquinas y componentes de más de 10 proveedores en ese concepto de máquina, comenzando con recipientes a granel y terminando con el agregado de cajas a pallets:

1. Módulo de despaletizado y descarga de bandejas

Propósito: El sistema de despaletización y descarga de bandejas de Brooks Machine and Design toma automáticamente los contenedores a granel almacenados en bandejas sobre pallets y los individualiza en un transportador.

Detalles: un robot Fanuc guiado por visión con programación MGS ubica la bandeja, la levanta, la coloca en un transportador e inspecciona para asegurarse de que todos los contenedores estén presentes. Una vez que la inspección es válida, la bandeja ingresa a un inversor donde se gira 180 grados para orientar los envases para el procesamiento automatizado. Las bandejas vacías se devuelven a un pallet utilizando el mismo robot guiado por visión.

2. Módulo de prueba de spray

Propósito: El módulo de prueba de rociado de Brooks prueba automáticamente cada recipiente individual para una descarga adecuada.

El módulo de prueba de spray de Brooks Machine and Design prepara y prueba cada contenedor individual para una descarga adecuada.

El módulo de prueba de spray de Brooks Machine and Design prepara y prueba cada contenedor individual para una descarga adecuada.

3. Controlador de peso de contenedor

Propósito: La controladora de peso de recipientes de Mettler Toledo pesa los recipientes para garantizar que haya una cantidad adecuada de producto para proporcionar a los pacientes una cantidad completa de dosis.

Detalles: Los recipientes se pasan por una celda de pesaje de precisión; se rechazan los recipientes con peso insuficiente y excesivo. Los recipientes válidos se envían aguas abajo.

4. Módulo de etiquetado de recipientes

Propósito: El módulo de etiquetado de recipientes de Accraply aplica etiquetas con información del producto en cada recipiente.

Detalles: Cada etiqueta está impresa con un código de lote y una fecha de vencimiento. La impresión correcta se verifica mediante un sistema de inspección por visión integrado de Optel. Las etiquetas con un lote o una fecha no válidos se rechazan mientras que los recipientes válidos se envían en sentido descendente. Las etiquetas se envuelven alrededor del recipiente y un sistema de visión inspecciona cada uno para asegurarse de que la etiqueta esté presente y aplicada correctamente. Los contenedores que no tienen una etiqueta aplicada correctamente se rechazan. Los recipientes válidos se envían aguas abajo.

5. Módulo de ensamblaje del inhalador

Propósito: El módulo de ensamblaje del inhalador MGS ensambla los componentes individuales en el inhalador final y verifica el ensamblaje correcto.

Detalles: Los actuadores a granel se descargan en una tolva; se utiliza un recipiente centrífugo para individualizarlos y orientarlos. Las etiquetas se distribuyen y se aplican a cada actuador y se colocan en una rueda de estrella. Se utiliza un sistema de visión para verificar la ubicación de la etiqueta y la presencia de la tapa del actuador. Los actuadores sin una tapa o etiqueta adecuada no reciben un contenedor. Los contenedores de la controladora de peso de empaque de Mettler Toledo están individualizados y colocados en una rueda de estrella. Un servo lineal inserta los contenedores en los actuadores cuando los componentes están correctamente alineados en las ruedas de estrella. El inhalador completamente ensamblado es inspeccionado por un sistema de visión para garantizar que el contador de dosis en el actuador muestre el número correcto de dosis. Los inhaladores completamente ensamblados que han pasado todas las inspecciones son recogidos por un robot y colocados en el módulo de envoltura de flujo.

Los servos lineales insertan los contenedores en los actuadores cuando los componentes están correctamente alineados en las ruedas de estrella.

Los servos lineales insertan los contenedores en los actuadores cuando los componentes están correctamente alineados en las ruedas de estrella.

Propósito: Este módulo de envoltura de flujo Campbell Wrapper envuelve el inhalador ensamblado en un empaque de foil de aluminio sellado que también contiene un empaque desecante.

Detalles: Un alimentador desecante dispensa una bolsa desecante y la combina con un inhalador completamente ensamblado. La lámina de la bolsa está impresa con un código de lote y fecha que es inspeccionado por un sistema Optel Vision integrado. El desecante y el inhalador completamente ensamblados se envuelven y se sellan térmicamente en una bolsa.

7. Módulo de detección de fugas

Objetivo: el módulo de detección de fugas de Bonfiglioli verifica la integridad de la bolsa.

Detalles: Las bolsas se cargan en una cámara de vacío donde se realiza una prueba de fugas de vacío. Cualquier bolsa que no pase la prueba de fugas se rechaza, mientras que las bolsas buenas se envían corriente abajo. 8. Controlador de peso de bolsa

Propósito: El controlador de peso de bolsas de Mettler Toledo pesa las bolsas para garantizar que todos los componentes estén presentes dentro de estas.

Detalles: Las bolsas se pasan por una celda de pesaje de precisión; las bolsas con peso insuficiente o excesivo se rechazan. Las válidas se envían en sentido descendente.

9. Módulo de acumulación de bolsas

Propósito: El módulo de acumulación de bolsas Ambaflex proporciona un amortiguador de material para absorber el desequilibrio en el flujo del producto que, de otro modo, afectaría la producción general.

Detalles: Se utiliza un transportador en espiral vertical para proporcionar aproximadamente cuatro minutos de acumulación de producto.

El módulo de acumulación de bolsas de Ambaflex proporciona un amortiguador de material para absorber el desequilibrio en el flujo del producto.

El módulo de acumulación de bolsas de Ambaflex proporciona un amortiguador de material para absorber el desequilibrio en el flujo del producto.

Propósito: El módulo MGS Stealth CT Cartoning carga automáticamente las bolsas terminadas y dos piezas de documentación en una caja que luego se pesa y serializa.

Detalles: Se seleccionan, inspeccionan y luego se colocan en un transportador dos piezas de documentación. Las bolsas terminadas ingresan a una alimentación robótica Fanuc guiada por visión, donde se recogen y colocan sobre las piezas de documentación colocadas previamente. Las cajas se alimentan, abren, cargan con bolsas y literatura, se pegan y cierran automáticamente. Luego, las cajas se pesan mediante un sistema Mettler Toledo para garantizar que todos los componentes estén presentes. Se rechazan las cajas de cartón con sobrepeso y bajo peso. Las cajas de cartón válidas se imprimen e inspeccionan mediante una impresora y una cámara controladas por un sistema de serialización Optel integrado. Las cajas que no pasan la inspección visual se rechazan y las cajas válidas se envían en sentido descendente.

11. Módulo de bandas estirables

Propósito: El módulo de bandas stretch Omega combina cajas de cartón serializadas en un paquete envuelto con película estirable.

Detalles: el producto ingresa al módulo donde se apilan en una matriz de productos. La matriz del producto se descarga a través de una película de envoltura extensible y la película se sella con calor para crear un paquete completo.

12. Módulo de embalaje y paletización de cajas MatriX

Propósito: El módulo de empaquetado y paletizado de cajas MGS Stealth MatriX combina paquetes envueltos con stretch en grupos y los carga en una caja. Las cajas se cierran, se etiquetan, se serializan y se colocan automáticamente en un pallet.

El módulo de bandas Stretch Omega combina cajas de cartón serializadas en un paquete con envoltura stretch.

El módulo de bandas Stretch Omega combina cajas de cartón serializadas en un paquete con envoltura stretch.

13. Sistema de control central con monitoreo Marquee

Propósito: Fiel a su nombre, el Sistema de Control Central MGS proporciona una estación central de control y monitoreo para toda la línea, así como la integración final del Sistema de Serialización Optel.

Detalles: El sistema de control central MGS permite que una sola persona controle todo el sistema si no se desea el control del módulo local. La funcionalidad incluye la capacidad de iniciar / detener, monitorear la producción y los datos de mantenimiento, configurar y cambiar recetas, iniciar desafíos de integridad del producto y realizar el etiquetado y agregado final de pallets. El sistema de control central también controla los monitores de pantalla de Marquee que permiten a los operadores ver datos en tiempo real de todo el sistema.

Integración de sistema

El plan original era diseñar y construir la parte MGS de la línea “en paralelo con la obtención de una serie de componentes de los fabricantes de equipos originales y luego integrarlos todos juntos a la vez. Eso se veía bien en el papel, y luego la realidad llega y terminas resolviendo los problemas”, dice Pangier.

Según Annesley, parte del desarrollo de productos y procesos se llevó a cabo al mismo tiempo, y MGS desempeñó un papel clave en algunos casos. Por ejemplo, la bolsa original no encajaba en su caja de cartón, por lo que no pudieron comenzar con el diseño del sistema hasta que se resolvió. “Puede que no seamos expertos en tratar de colocar productos en cajas de cartón, pero MGS sí lo es y esa es una fortaleza clave”, señala.

“Mientras tanto, estamos subcontratando otras partes del proyecto que eran sólidas. Creo que hicimos nueve o diez revisiones del programa durante ese período de dos años”, dice Pangier. "Se trata de llegar a la ventana de mercado del usuario final; si no tienen éxito, no lo tenemos nosotros. Pasamos mucho tiempo colaborando en ajustes de programación o cambios. Agregue la pandemia global y fue aún más desafiante. El probador de fugas y los componentes frontales de Brooks terminaron siendo las últimas piezas que se vieron más afectadas por la pandemia".

MGS ayudó a los fabricantes de equipos originales a integrar los requisitos en sus máquinas para que los operadores tuvieran la sensación similar mencionada anteriormente para cada componente. En los casos en que MGS vio que un OEM no estaba resolviendo un problema, asumieron el desafío internamente. Se pensó que algunos equipos estaban listos para usar, pero a medida que el equipo encontró lagunas, MGS hizo sus propias alteraciones para garantizar un mejor resultado.

Parte del éxito provino del personal de Kindeva. Kostreba dice: “Jeff es excelente en la gestión de proyectos y de personas y reuniones. Todo es informativo y las personas que seleccionó fueron excelentes en su trabajo. Entonces, desde nuestro punto de vista, sentí que teníamos un ejército de expertos en Kindeva para mantenernos alerta porque ayudarían a encontrar vacíos y luego los llenaríamos con nuestro propio pequeño ejército de expertos. Probablemente la mejor parte del proyecto es la cantidad de expertos que hacen bien su trabajo, trabajando como si fuéramos un equipo en lugar de dos empresas”.

Control central

El sistema de control central (CCS) funciona, como su nombre lo indica, como un sistema de control maestro, mientras que cada máquina funciona en segundo plano como su propia máquina. La programación de los módulos permanece en los propios módulos.

El Sistema de Control Central MGS ofrece control y monitoreo centralizados para toda la línea, así como la integración final del Sistema de Serialización Optel.

El Sistema de Control Central MGS ofrece control y monitoreo centralizados para toda la línea, así como la integración final del Sistema de Serialización Optel.

“Un requisito desde el principio fue que todos estos módulos de equipos debían funcionar como una sola unidad. Para hacer eso, debe tener un orquestador para que pueda haber ese nivel de coordinación entre cada módulo. Eso fue algo que MGS posicionó de manera única porque lo entendieron desde el principio. Este no fue necesariamente el caso de todos los proveedores; hay diferentes formas de abordarlo. MGS también tenía empleados técnicos muy capaces, su personal de control tenía un gran conocimiento de los estándares que debían implementarse y comunicarse a cada uno de estos OEM para que pudieran hablar el mismo idioma y estar coordinados por una sola estación de control central", dice Annesley.

Los operadores pueden iniciar y detener el sistema desde el CCS o localmente en la máquina. MGS tuvo que desarrollar una programación para garantizar que esto se hiciera de manera segura. El mantenimiento local se puede realizar en un módulo sin detener todo el sistema.

Como se mencionó anteriormente, un objetivo clave del proyecto era que la tecnología de cada empresa fabricante de equipo original brillara en su función particular, al mismo tiempo que se aseguraba que un operador de Kindeva pudiera caminar hasta una máquina y ver que el control básico era el mismo que para otras máquinas. Cada máquina tiene su propia HMI. MGS no pidió a los fabricantes de equipos originales que cambiaran sus HMI (sus estándares centrales son la base de sus equipos), pero la mensajería y el contenido tienen el mismo aspecto para que la experiencia del operador sea lo más fácil posible.

“Insistimos en que tenía que tener un cierto tipo de disposición de botones y controles muy estandarizados en lo que respecta a las funciones básicas de arranque y parada. Luego, encima se colocó el sistema de control central, que da visibilidad a toda la línea”, explica Pangier.

Los fabricantes de equipo original tienen diferentes formas de interactuar con el CCS. “Desde un punto de vista técnico, tuvimos que traducir eso. Diseñamos una caja de interfaz y la enviamos a los fabricantes de equipos originales y les dijimos: "Ponga esta caja e interconecte de esta manera, y bríndenos esta información y nosotros nos encargaremos del resto". Tuvimos que establecer esa expectativa, de lo contrario, creo que cada uno de los OEM habría proporcionado lo que le parecía a través de su propia perspectiva”, dice Pangier.

No todos los fabricantes de equipos originales fueron tan comprensivos, por lo que en algunos casos, MGS intervino y corrigió la programación de un sistema en lugar de debatir sobre el alcance. Con un sistema tan grande y una fecha límite establecida, el equipo del proyecto mantendría reuniones de estado con los fabricantes de equipo original. Si un problema era difícil de resolver, MGS diría: "Trabajemos en él durante tanto tiempo y si no podemos avanzar, aquí está el punto de parada" en el que el departamento de controles de MGS se haría cargo para cumplir con el cronograma, según Pangier.

Caso en cuestión: acercándose a la fecha límite, hubo un error en el manejo de las paradas de emergencia con un producto defectuoso en proceso. La fuente del problema era un transportador que pasaba por la controladora de peso, que provenía de un proveedor externo. “Encontramos un error que podía dejar un producto defectuoso en el futuro. Esto requirió incorporar al equipo de ingeniería de ese proveedor en Europa para que entendieran lo que queríamos, pero su solución fue que necesitábamos expandir todo en aproximadamente cuatro pies. Por supuesto, no había espacio para expandirse tanto con paredes en ambos lados”, dice Kostreba. “Ya estaba construido en nuestro taller cuando esto estaba sucediendo. Entonces, nuestra gente de controles usó el CCS para monitorear la red de seguridad. Instalamos mecanismos para asegurarnos de que el producto defectuoso nunca pasara. Así que resolvimos el problema porque su solución iba a llevar meses y la nuestra, días".

En última instancia, MGS absorbió todos los retrasos y desafíos y entregó la máquina una semana antes, durante COVID-19.

Los monitores ahorran millones

Agregar monitores colocados estratégicamente en la línea puede parecer un pequeño complemento. Pero Kostreba estima que el sistema de visualización de información de TV / monitor que instalaron para otro cliente ahorra entre $ 26 y $ 52 millones por año, según el producto en funcionamiento y el tiempo ahorrado.

Los monitores de pantalla Marquee permiten a los operadores ver datos en tiempo real de todo el sistema.

Los monitores de pantalla Marquee permiten a los operadores ver datos en tiempo real de todo el sistema.

Los monitores brindan una vista a nivel de línea de todo lo que está sucediendo (datos de la máquina, errores) para que los operadores puedan mirar hacia arriba. Están ubicados de tal manera que desde casi cualquier lugar de la planta, pueden ver un monitor y saber lo que está sucediendo en otras partes de la línea. Ahorrar incluso segundos en cada error significa grandes ahorros anualmente.

“Entonces, naturalmente, al mirar los monitores, pueden verificarse entre sí. Cada cliente tiene el objetivo de intentar producir una determinada cantidad de producto y nuestro sistema de visualización de información les ayuda sin tener que caminar para saber a dónde deben ir en el sistema”, dice Pangier. Después de un tiempo, cuando la máquina se detiene, todos miran hacia arriba e inmediatamente saben qué hacer.

Es posible que muchas personas no comprendan el valor de estos monitores de inmediato. "Sabía que era algo que sería beneficioso, pero no me di cuenta de lo útil que sería y de cómo responderían los operadores", dice Annesley. “Una vez que los operadores vieron que les permitiría comprender las otras áreas de la línea, simplemente se convirtió en la línea en la que todos quieren trabajar porque están informados y la máquina funciona de una manera que ellos pueden entender. Eso hace que el trabajo de todos sea mucho más agradable porque no se sienten confundidos ni frustrados cuando trabajan en una máquina. Fue entonces cuando me pareció bien, a pesar de que se trataba de un cambio de alcance y un costo adicional, me di cuenta de que esto realmente ayudaría a estos operadores".

Si las personas sienten que son productivas y capaces de abordar problemas, en lugar de estar confundidas y frustradas, el resultado final será una mayor productividad, que es el objetivo final. (En un proyecto para otro cliente, MGS había instalado los monitores cuidadosamente colocados en una segunda línea. Los operadores clamaban por trabajar en esa línea, tanto que el cliente también instaló monitores en su primera línea).

Colaboración para la resolución de problemas en tiempo real

Kindeva se benefició del enfoque colaborativo de MGS para proyectos en los que la ingeniería, las ventas y los fabricantes de maquinaria trabajan mano a mano. Se puso menos énfasis en los títulos; se trataba más de que todos en ambas empresas trabajaran juntos para realizar el proyecto.

“Cuando tuvimos un par de problemas con los productos básicos, como llevar materiales a las instalaciones, traté con mucha gente que no esperaba en el proceso de adquisición. Le envié un mensaje de texto a alguien que trabajaba en la fábrica para que me hiciera una medición; fueron tres minutos en lugar de tres semanas de correos electrónicos”, señala Kostreba. “Me reuní con uno de los empleados de Jeff y el fabricante de las etiquetas sobre el adhesivo. Estuve en contacto directo con su proveedor para manejar los problemas de etiquetas".

Desde un operador hasta un ingeniero de empaque y alguien responsable del adhesivo en las etiquetas de MDI, todos tenían un asiento en la mesa en lugar de tener que hacer que todo fluyera a través de Annesley, Kostreba y Pangier para ser distribuido. “Las cosas se pierden de esa manera, por lo que habría tomado mucho más tiempo con un formato diferente, especialmente con un proyecto de esta magnitud. Mucho depende de cómo están estructurados los equipos y si tienes ese nivel de colaboración. No se trata solo del equipo, es el equipo, el proceso y las personas, y luego poner todo junto", concluye Pangier.