Como proveedor global de productos de polímeros con $3,700 millones de dólares en ventas anuales, 120 instalaciones en 47 países y 23,000 empleados, el Grupo Trelleborg es el tipo de empresa que uno podría esperar que esté bien encaminada en su itinerario hacia la realización de cualquier número de proyectos de fabricación inteligente, Industria 4.0 o Internet Industrial de las Cosas (IIoT). La realidad es que Trelleborg, como la mayoría de las empresas, acaba de empezar el proceso en serio.

En la conferencia MESA 2018 de Norteamérica en Raleigh, Carolina del Norte, Tomas Norbut, director del programa IIoT de Trelleborg y director de proyectos de infraestructura de TI, dijo que Trelleborg ha llevado a cabo numerosos proyectos de fabricación avanzada en sus diferentes instalaciones, pero hasta hace poco no había “ninguna cohesión” entre estos proyectos debido a los procesos operativos descentralizados de la empresa.

_

_

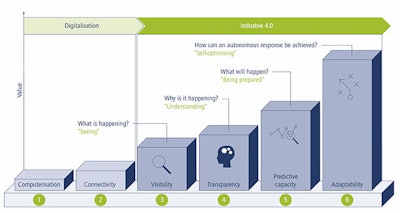

Una ilustración del proceso de Industria 4.0 por parte de la Universidad de Aquisgrán (véase la imagen de más arriba) proporcionó a Norbut un marco para entender la Industria 4.0 y los componentes y procesos implicados. También le ayudó a evaluar la situación real de Trelleborg en cuanto a sus avances en la fabricación digital. Al compartir esta ilustración con varios miembros del personal de operaciones de Trelleborg, “todos pensaron que estaban muy avanzados: alrededor de la etapa 5 o 6,” dijo Norbut. “Pero en realidad sólo estaban en las primeras fases de digitalización: etapas 1 o 2.”

Desde este punto de partida, Norbut hizo que todas las instalaciones de Trelleborg realizaran una encuesta online para determinar qué capacidades tenía realmente implementadas la empresa en sus instalaciones. A través de esta encuesta, Norbut se enteró de que sólo alrededor del 14 por ciento de las máquinas de la empresa estaban conectadas a una red y el 83 por ciento de los puntos de datos clave se seguían recopilando manualmente. Hablando sobre los métodos de recopilación de datos de la empresa, Norbut dijo que no es raro que haya portapapeles sujetados a las máquinas para el registro manual de datos que se procesan a mano para cosas como el análisis de la eficiencia general de equipos (OEE) al final de un turno. Norbut se enteró también de que el 57 por ciento de las instalaciones de Trelleborg cuentan con máquinas en funcionamiento dispuestas con el Sistema de Ejecución de Fabricación (MES) y que el 61 por ciento de las instalaciones de la empresa tienen menos de 100 empleados. Este último hecho le demostró que Trelleborg opera esencialmente un “montón de pequeñas empresas,” dijo.

Debido a las operaciones descentralizadas de Trelleborg, Norbut señaló que “no tenemos una pila común para nada” cuando se le preguntó qué paquetes de software está utilizando Trelleborg para impulsar sus proyectos de Industria 4.0. De hecho, la empresa tiene 60 paquetes diferentes de Planeación de Recursos Empresariales (ERP) instalados en sus plantas, dijo. Dada esta situación, Norbut no concibe tener nunca una pila de tecnología central implementada para todas las instalaciones de la empresa, pero sí prevé la implementación de estructuras tecnológicas comunes.

Armado con estos conocimientos sobre las realidades operativas de la empresa, Norbut ha iniciado actualmente el proceso de establecer hojas de ruta para ayudar a sus plantas a alcanzar niveles de capacidad específicos, establecer un vocabulario común en torno a las iniciativas tecnológicas de la empresa, desarrollar una formación en torno a estas tecnologías y los proyectos relacionados, y evaluar las mejores prácticas de personas con alto rendimiento. La buena noticia, dijo Norbut, es que “todo el mundo en Trelleborg está deseoso de ir tras la fabricación inteligente. Entienden sus beneficios.”

Aunque Trelleborg se encuentra todavía en las primeras fases de su itinerario hacia el IIoT, Norbut señaló una lección particularmente valiosa que ya ha aprendido. “Cuando busque socios de confianza que le ayuden en su itinerario hacia el IIoT, tenga en cuenta que probablemente no será alguien que ya conozca o de quien haya oído hablar. Muchas organizaciones a gran escala que usted piensa que tienen mucha experiencia en esto, no la tienen. Fíjese en lo que han hecho, no sólo en lo que dicen; pregunte si puede visitar a sus clientes para comprobar lo que realmente han hecho.”

Norbut dijo que el motivo de esta desconexión en cuanto a expectativas es que la tecnología de fabricación inteligente está empezando ahora a estar ampliamente disponible. “Nadie está tan atrasado como ellos creen; todos acaba de empezar,” dijo.

Sin embargo, advirtió de que no debe tomarse la falta de avances en el IIoT por parte de muchas empresas como un motivo para no estar avanzando activamente en la actualidad. A pesar de que la mayoría de la gente apenas está empezando con esto, “Si no está planeando activamente en torno a esto en la actualidad, se quedará atrás.”