La transformación digital lleva mucho tiempo avanzando, pero ahora más que nunca, a los fabricantes de alimentos y bebidas les resulta esencial dar el salto. Después de una breve pausa mientras las empresas se detenían para determinar sus próximos movimientos, el inicio de la pandemia del COVID-19 ha visto un aumento de la actividad en ese frente.

Los fabricantes de alimentos y bebidas, considerados esenciales, han tenido que descubrir cómo continuar operando manteniendo a sus trabajadores seguros. Conectarlos de forma remota ha sido fundamental. "Conseguir que las personas que no necesitaban estar allí fuera del sitio era una alta prioridad", señala Bob Argyle, director de atención al cliente de Leading2Lean (L2L). "Cualquiera que no tuviera que ser práctico tenía que trabajar desde casa si podía".

Con las demandas causadas por la pandemia de COVID-19, West Liberty Foods tuvo que cambiar una mayor parte de su producción de empaques para servicio de alimentos a granel a empaques minoristas más pequeños para los consumidores.Foto de West Liberty Foods

Con las demandas causadas por la pandemia de COVID-19, West Liberty Foods tuvo que cambiar una mayor parte de su producción de empaques para servicio de alimentos a granel a empaques minoristas más pequeños para los consumidores.Foto de West Liberty Foods

Aceleración hacia la automatización

La pandemia ha acelerado muchos viajes de transformación digital. “Está acelerando las iniciativas de transformación digital que existen”, dice Mick Mancuso, director de operaciones de empresas conectadas de Rockwell Automation, hablando desde una feria Automation Fair At Home. "Vimos una pequeña pausa cuando el brote golpeaba a los Estados Unidos y otras partes del mundo, pero ahora solo hemos visto una aceleración, especialmente en ciertas industrias".

No quiere decir que aún no se vislumbraran mayores niveles de automatización, pero en muchos casos, la pandemia de COVID-19 ha pisado el acelerador. “Ha estado en su horizonte tecnológico, pero COVID les ha presionado más ese requisito”, dice Vikram Mankar, director de producto principal para aplicaciones de plantas en GE Digital, de clientes de alimentos y bebidas.

>> Descargue Trends in Adoption of Remote Access: Moving Forward During COVID-19, un informe gratuito de PMMI Business Intelligence que captura las perspectivas de los participantes sobre cómo mantener las líneas de producción funcionando sin problemas y aumentar el tiempo de actividad durante un tiempo en el que los técnicos de servicio no pueden ingresar sus plantas.

La transformación digital trae consigo una gran cantidad de tecnologías que ayudan a mejorar las operaciones. “La pandemia ha acelerado enormemente la necesidad de que las empresas completen sus transformaciones en la Industria 4.0 con soluciones que les permitan tener más flexibilidad, visibilidad y eficiencia en sus operaciones”, señala Christine Boles, vicepresidenta de IoT Group y gerente general de Industrial. División de Soluciones en Intel. La adopción de soluciones que ayuden a abordar esa necesidad (inteligencia artificial, aprendizaje automático, visión artificial y análisis avanzado) también continuará acelerándose, agrega.

Gente que necesita gente

Un desafío clave al que se han enfrentado los fabricantes de alimentos y bebidas desde que comenzó el COVID-19 es la falta de mano de obra. Esto se volvió aún más urgente a medida que se transmitieron pautas para mantener seguros a los operadores de la planta. “Pilló desprevenidas a las empresas de alimentos y bebidas y, sin duda, a las empresas dueñas de marca”, dice Mankar. "Tenían que averiguar: ¿cómo trabajamos en este nuevo mundo COVID?"

El distanciamiento social ha sido un componente importante del nuevo lugar de trabajo y se manifiesta de varias formas, como flujos de trabajo revisados, etiquetas personales, trabajo remoto y más. “La pandemia ha cambiado muchas cosas para nosotros”, dice Sujeet Chand, vicepresidente senior y director de tecnología de Rockwell Automation. "Por ejemplo, ahora hablamos de distanciamiento social en el entorno de fabricación, algo de lo que nunca hemos hablado en el pasado".

Trabajar desde casa se ha vuelto sorprendentemente frecuente para una industria que requiere tanta operación práctica. “Cada vez más empresas quieren conectar de forma segura a sus trabajadores remotos. Es importante poder conectar a las personas que tal vez tengan que trabajar desde casa, ya sea personal de TI, de operaciones o de ingeniería”, dice Mancuso. "Puede volver a conectarse con la fabricación y seguir ayudando a ejecutar la fabricación aunque esté trabajando desde casa".

>> Escuche aquí la entrevista en video con General Mills, que incluye cómo la firma puso en servicio equipos de forma remota durante la pandemia.

Por supuesto, muchos fabricantes de alimentos necesitan que muchos de sus trabajadores estén en el lugar para mantener la producción en funcionamiento. Pero la pandemia proporciona un impulso para darse cuenta de los beneficios de proporcionar a algunos empleados acceso remoto y la capacidad de hacer su trabajo desde casa. "Si no está tocando o haciendo funcionar el equipo, o si está ejecutando operaciones no críticas, ciertamente lo estamos viendo", dice Mankar.

Al comienzo de la pandemia, GE Digital comenzó a ofrecer licencias de control y monitoreo remoto basadas en la web gratuitas a sus clientes de software de interfaz hombre-máquina industrial (HMI) y control de supervisión y adquisición de datos (SCADA). Dado que a los trabajadores de una variedad de industrias se les pidió que trabajaran de forma remota para frenar la propagación del coronavirus, GE Digital permitió eso a través de licencias remotas para sus clientes de iFix y Cimplicity.

“Al habilitar a los trabajadores móviles, las empresas industriales pueden garantizar mejor la seguridad de sus trabajadores mientras continúan sirviendo a sus clientes”, dijo Matthew Wells, vicepresidente de gestión de productos de GE Digital, en un comunicado el pasado mes de marzo.

Por pura necesidad, muchas plantas, incluidas las de alimentos y bebidas, han tenido que recurrir a la conectividad remota para que también se prueben y pongan en marcha nuevos equipos, y para proporcionar supervisión y resolución de problemas en los equipos existentes.

Aunque existen aspectos de las pruebas y la puesta en servicio en persona que probablemente se pasarán por alto, no muchas empresas pierden el tiempo y los recursos que normalmente se gastan en volar al sitio de un cliente y completar la instalación de un equipo. “Acabamos de realizar una instalación y nos llevó cinco días frente a cuatro semanas para la calificación”, señala Mankar. “Ese es el lado positivo. No es necesario que la gente vaya al sitio para hacer esto ahora. Independientemente de las pruebas de aceptación de fábrica (FAT) limitadas que necesite hacer en el sitio, ahora puede hacerlo en menos tiempo".

Ya listo

Los fabricantes que anteriormente estaban bien en su viaje digital han estado en una mejor posición para capear la tormenta COVID.

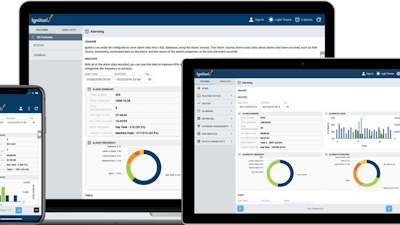

Chobani, por ejemplo, se ha posicionado mejor para pasar a la gestión remota de sus instalaciones debido a un paso importante que dio mucho antes de que COVID-19 estuviera en el radar. El fabricante de yogurt ha estado utilizando el software Ignition de Inductive Automation, una plataforma de aplicación industrial con herramientas integradas para crear soluciones en HMI, SCADA y el Internet industrial de las cosas (IIoT), en las tres plantas.

Chobani estaba bien posicionada. Antes de la pandemia ya había comenzado a administrar y solucionar problemas de forma remota en sus equipos.Foto Chobani

Chobani estaba bien posicionada. Antes de la pandemia ya había comenzado a administrar y solucionar problemas de forma remota en sus equipos.Foto Chobani

"Cuando me conecto a nuestro sistema de encendido, puedo ver Nueva York, Twin Falls [Idaho] y Australia en cualquier momento", le dice Roddy a Neil. "Las plantas están más conectadas con lo que está sucediendo aguas abajo y aguas arriba ... y a nivel empresarial, permite que las plantas estén altamente integradas desde el piso de la planta hasta el nivel ejecutivo y viceversa".

Cambio de cadena de suministro

West Liberty Foods, con sede en Iowa, un fabricante de alimentos propiedad de una cooperativa de granjeros de pavos que procesa productos de pavo, pollo, cerdo y carne de res, probablemente no habría podido hacer frente al enorme cambio en la demanda que provocó el COVID-19, si no fuera porque tenía un sistema en su lugar para proporcionar una mejor visibilidad.

West Liberty ha trabajado tradicionalmente en el lado del servicio de alimentos, diversificándose e incursionando más en el mercado minorista a lo largo de los años. Aunque el modelo de negocio de la cooperativa le permitió reaccionar rápidamente a los cambios del mercado, todavía estuvo conmocionada durante las primeras semanas de la pandemia, señala Chad Williams, gerente de mantenimiento corporativo de West Liberty Foods. Necesitaba hacer una transición rápida de uno de sus clientes más grandes, Subway, al mercado minorista de consumo para tiendas como Costco, Sam's Club y Walmart.

Tuvieron que tomar equipo que había producido una línea de servicio durante 10 a 15 años y cambiarlo al comercio minorista lo más rápido posible. Se produjo un cambio considerable en el equipo en forma de empaque, pasando de una caja a granel de 40 libras a paquetes de 40 1 libra para los consumidores, por ejemplo.

Mientras tanto, a medida que más miembros del equipo comenzaron a dar positivo por el virus, las instalaciones afectadas tuvieron que entrar en una cuasi cuarentena, dice Williams, creando un cambio hacia el trabajo y la comunicación más remotos. Pero dado que el equipo de mantenimiento había estado utilizando herramientas de L2L durante varios años, ya tenían la visibilidad que necesitaban. “Sabíamos lo que estaba sucediendo en las instalaciones con Leading2Lean”, dice Williams. “Realmente lo hicieron todo junto y se informaron si tenían poco personal, e hicieron el trabajo”.

El equipo de mantenimiento de West Liberty Foods utiliza tabletas para identificar en tiempo real dónde están ocurriendo los mayores problemas en la línea.Foto cortesía de West Liberty Foods

El equipo de mantenimiento de West Liberty Foods utiliza tabletas para identificar en tiempo real dónde están ocurriendo los mayores problemas en la línea.Foto cortesía de West Liberty Foods

En la pandemia, L2L ha estado ayudando a sus clientes a hacer la transición para trabajar de forma remota con su sistema de ejecución ajustada (LES), CloudDispatch. Debido a que West Liberty ya tenía las herramientas de colaboración en su lugar, dice Williams, "cuando cambiamos al modo de refugio en el lugar, realmente no nos saltamos un latido".

Seguir adelante

Para algunos, el COVID-19 ha interrumpido las iniciativas de transformación digital. En agosto de 2020, el 38% de los fabricantes encuestados por Deloitte y la Alianza de Fabricantes para la Productividad y la Innovación (MAPI) habían detenido sus inversiones en fábricas inteligentes mientras evaluaban el impacto económico de la pandemia. Aunque la mayoría de esos fabricantes esperan reanudar sus inversiones en fabricación inteligente en los próximos 12 meses, "las empresas que esperan demasiado tiempo podrían correr el riesgo de quedarse más atrás de sus pares en la adopción de fabricación inteligente", advierten los autores del informe Deloitte / MAPI.

Eso es especialmente cierto porque la otra cara de esa cifra es que el otro 62% planeaba seguir adelante con sus iniciativas digitales, algunas incluso acelerándose debido a la pandemia. "De hecho, estas empresas dedican en promedio el 36% de sus inversiones en fábricas a inversiones en fabricación inteligente, lo que representa un aumento del 20% con respecto a las encuestadas en el estudio del año pasado", dicen los autores.

En muchos sentidos, continúan los autores, la incertidumbre del entorno actual en realidad requiere capacidades de fabricación inteligentes para una mayor agilidad y velocidad. Muchas de las empresas encuestadas han respondido a las interrupciones de COVID-19 ampliando el uso de tecnologías de la Industria 4.0 en sus plantas, incluida la instalación de sistemas de visión por computadora para permitir recorridos virtuales de plantas para los clientes; agregar dispositivos portátiles para los trabajadores de la línea para ayudar a mantener distancias de 6 pies; e incluso agregar rápidamente robots colaborativos (cobots) para aumentar la fuerza laboral a fin de ayudar a mantener la distancia entre los trabajadores.

Mantenlo en movimiento

Un gran impulso desde el punto de vista tecnológico ha sido hacia una mayor movilidad, según Mankar. “Los fabricantes se están alejando del concepto de estación de trabajo, con tres o cuatro operadores alrededor de una estación de trabajo, hacia más en torno a la movilidad”, dice. "Si desea mantener la distancia entre sus operadores, no puede atarlos a una estación de trabajo".

Y desde el punto de vista del producto, realmente no necesitan estar atados a una estación de trabajo, sostiene Mankar. "Solo necesitas un iPad o una tableta en la mano para hacer el trabajo".

Esa línea de pensamiento ya estaba en movimiento, por así decirlo, antes de la pandemia, pero se ha vuelto aún más importante en medio de la necesidad de distanciamiento social. "Desde nuestra perspectiva, es la importancia del trabajador conectado", dice Mankar. "¿Cómo simplificamos las cosas para el operador, ya sea a través de la movilidad, más contenido listo para usar, los elementos de la interfaz de usuario más recientes en términos de imágenes, y cómo se comparte información con el operador?"

Los factores de forma están cambiando y los trabajadores utilizan cada vez más las tabletas. “Los fabricantes no siempre pueden darse el lujo de tener una pantalla de 24 pulgadas en el piso de la planta”, agrega. En el pasado, toda la infraestructura de conectividad estaba en la planta, pero ahora los clientes están presionando por un modelo híbrido. "Estamos brindando soluciones para eso".

Como informa Neil en su artículo, Inductive Automation también ha estado trabajando bastante en su plataforma de movilidad. Ignition Perspective, una herramienta de visualización HTML5 basada en la web que proporciona supervisión y control de procesos directamente desde un dispositivo móvil, escritorio o panel táctil, facilita a los usuarios la visualización de datos de formas familiares.

"Para nosotros, la perspectiva es fundamental para hacer llegar los datos a las diferentes personas que los necesitan", dice Travis Cox, codirector de ventas e ingeniería de Inductive Automation. Tanto más importante cuanto más personas trabajen desde casa. "Cuanto más conectadas estén las personas, más trabajan juntas".

La necesidad de distanciamiento social en la planta ha impulsado aún más una tendencia hacia la movilidad entre los operadores.Foto de GE Digital

La necesidad de distanciamiento social en la planta ha impulsado aún más una tendencia hacia la movilidad entre los operadores.Foto de GE Digital

Las herramientas digitales no solo están ayudando a los productores de alimentos y bebidas durante la pandemia de COVID-19, sino que están demostrando su valor para mejorar la calidad del producto y el volumen de producción, cambiando los modelos comerciales de muchos fabricantes, señala David Goforth, vicepresidente de ventas de campo de Ecolab división de alimentos y bebidas en América del Norte. Y hay pocas posibilidades de que los fabricantes vuelvan a sus viejas costumbres después de la pandemia.

“La pandemia ha acelerado el proceso para que las empresas de alimentos y bebidas adopten herramientas digitales y, sin duda, se están dando cuenta de su valor”, dice Goforth. “El ahorro de tiempo y dinero es innegable. Ahora que las empresas comprenden el valor de los datos que tienen y cómo el IoT, la inteligencia artificial, el análisis predictivo y la automatización pueden mejorar drásticamente sus operaciones, no volverán ".

La adopción de la Industria 4.0 aumentará significativamente en 2021, predice Boles de Intel. "A medida que la economía se recupere, continuaremos viendo inversiones en la infraestructura OT fundamental con más capacidades de TI para permitir que el amplio ecosistema de jugadores implemente estas soluciones", dice.

"Si hay algo bueno que proviene [de la pandemia], ha obligado a las empresas a ser más innovadoras", dice Argoyle.

Como muchos proveedores, L2L siempre ha estado en el sitio con sus clientes: capacitación en el sitio, puesta en funcionamiento en el sitio. "Hemos tenido que cambiar muchas cosas, pero en realidad ha sido muy bueno para nosotros", dice Argoyle. "Estar en el sitio es genial, y queremos volver a eso, pero podemos mover a los clientes mucho más rápido de forma remota".

Cuando la pandemia está bajo control y las personas pueden viajar mejor y volver a las reuniones en persona, muchas empresas pueden optar por seguir con la configuración remota. "Ya lo estamos viendo. La gente está cambiando los procesos para decir que no tenemos que hacer eso siempre. Es un enfoque mucho más ágil", dice Mankar. "Utilizar menos recursos y tener un plazo de entrega más corto".

Mankar ve esto como un cambio más amplio hacia implementaciones más estandarizadas. Habrá más capacidades listas para usar el software para operaciones remotas, incluidos SCADA y los inicios de sesión remotos del sistema de ejecución de fabricación (MES). “Los despliegues pueden ser más rápidos y eficientes”, dice. "Y no es necesario tener desarrolladores en el sitio para solicitar más soluciones personalizadas".

>> Lea más sobre cómo la pandemia COVID-19 ha impulsado la inversión en automatización y digitalización aquí: Desafíos en medio de una pandemia

Asegure los nuevos vectores de ataque

Con COVID-19 creando un impulso para una mayor conectividad, es importante que los fabricantes también aborden la higiene de la ciberseguridad necesaria en sus operaciones. “El ritmo de adopción de prácticas está detrás del ritmo de cambio de la transformación digital”, advierte Grant Geyer, director de productos del proveedor de ciberseguridad Claroty. "La aceleración del acceso remoto está creando un área de ataque más amplia a la que los piratas informáticos pueden atacar".

Los atacantes cibernéticos saben cómo aprovechar las vulnerabilidades naturales, y la pandemia las ha proporcionado en abundancia. Los ataques de phishing se dispararon desde el principio y el ransomware (secuestro de información) también ha ido en aumento. Y a medida que la pandemia crea una población más heterogénea que requiere acceso remoto a los sistemas de fabricación, esos aumentos en las conexiones remotas han expuesto nuevos puntos débiles en el entorno industrial para que los hackers los exploten.

Geyer ve que muchas empresas de fabricación instalan ciberseguridad alrededor del perímetro, proporcionando una VPN corporativa, por ejemplo, para garantizar que quienes ingresan a la red sean quienes dicen ser, pero no se tiene mucho cuidado dentro de la red. "Hay un seguimiento limitado de lo que están haciendo dentro del entorno", dice Geyer. "Una vez dentro, es como el salvaje oeste".

Los grandes fabricantes tienden a tener un enfoque más reflexivo de la ciberseguridad de la red. “Las grandes empresas están acostumbradas a tratar con usuarios remotos. Han establecido una política en torno a las VPN, con una autenticación sólida, y se ha implementado de forma ubicua. Hay una oleada de presión para apoyar a la fuerza laboral remota”, dice Geyer. Pero le preocupa que todavía no estén haciendo lo suficiente para auditar lo que hacen los usuarios una vez que están dentro. "Tienen los controles de seguridad suficientes para garantizar que haya algunas protecciones, pero no están auditando lo que hace el usuario".

Los fabricantes han aumentado su ciberseguridad junto con sus herramientas de acceso remoto durante la pandemia. “Pero muchas de las decisiones de compra las toman profesionales de TI que no comprenden los riesgos de los entornos OT [tecnología de operaciones]”, sostiene Geyer. "Tienden a no comprar herramientas o capacidades especializadas para proporcionar la segunda capa de defensa".

Sin embargo, Geyer cree que es solo cuestión de tiempo, antes de que los fabricantes se den cuenta más plenamente de lo que se necesita en términos de ciberseguridad para sus operaciones. “La seguridad de TI ha tenido 15, 20, 25 años para madurar”, dice. “Sobre la base de las iniciativas de transformación digital en curso, el riesgo está aumentando y se está recurriendo a los CISO para que se hagan cargo. Hay una curva de aprendizaje empinada y mucha tecnología que compensar; una deuda de seguridad que compensar ".

La pandemia ha demostrado cuán importante es mantener las operaciones en movimiento en alimentos y bebidas. Eso pone de relieve las conexiones remotas para permitir el acceso continuo a la información incluso cuando más empleados hacen su trabajo desde casa.

“Cualquier crisis acelerará la adopción de objetivos”, dice Geyer. "Una ventaja de la pandemia es que está obligando a las organizaciones a tener en cuenta los desafíos de seguridad que no se han abordado en el pasado".

Aunque es probable que haya un retorno considerable al trabajo in situ después de que termine la pandemia, lo que se puede hacer de forma remota se seguirá haciendo de forma remota. Independientemente, los fabricantes estarán "mejor armados y mejor protegidos para lo que sea que la nueva normalidad parezca después de una pandemia", dice Geyer.