Durante más de 60 años, Heraeus Medical, una subsidiaria de la firma tecnológica Heraeus, ha estado produciendo cemento óseo en Wehrheim, Alemania. Su último desarrollo, el sistema de cemento óseo PALACOS® pro, se fabrica en un nuevo edificio de 2.800 metros cuadrados que se inauguró en el verano de 2018.

PALACOS es un sistema de aplicación y mezclado cerrado y precargado para cemento óseo que, según se informa, beneficia al personal de la sala de operaciones al garantizar un trabajo limpio y sin contacto y, al mismo tiempo, su uso es más rápido que los productos comparables.

En 2015, la Dra. Britta Baer, jefa de cadena de suministro de Heraeus Medical, y su equipo, buscaron un socio adecuado en ACHEMA para el proyecto de la máquina para ensamblar y empacar PALACOS pro, lo que representa una nueva era en el campo de las endoprótesis cementadas. En la feria, el ahora retirado Ottmar Schneider, ex director de ventas de Optima Automation, convenció al Dr. Baer de que podían satisfacer esta necesidad.

Reacción flexible a las modificaciones del producto

El proyecto requirió una estrecha colaboración entre Optima Automation, el fabricante de dos máquinas de empaque en termoformado, y Heraeus.

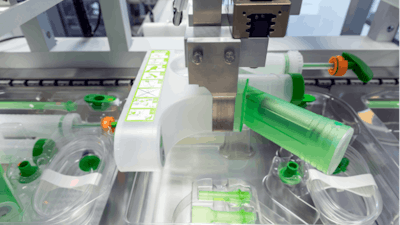

El resultado es el sistema más grande de este tipo que se ha utilizado en Heraeus Medical hasta la fecha. Optima Automation desarrolló un proceso de producción prácticamente completamente automatizado en el que varios componentes, incluidos tubos, tubos respiradores, el presurizador de rodilla, y el selle femoral, se introducen en un blíster primario termoformado, se insertan en la posición correcta y luego se alimentan a un blíster secundario.

Uno de los primeros pasos de ensamblaje que Optima automatizó es el bobinado de los tubos, seguido de la conexión de los tubos a los filtros de carbón activado. Una vez ensamblados, los componentes se insertan en el blíster de empaque primario, producido por la primera máquina de embalaje termoformado de la línea. Aquí, la experiencia de Optima en el desarrollo de sus propias unidades de alimentación jugó un papel clave para que las interfaces con la máquina principal pudieran diseñarse de manera óptima.

A continuación, el blister primario se alimenta a la segunda termoformadora donde se transfiere al blíster de embalaje secundario, lo cual es necesario debido a las altas exigencias que se imponen a los empaques médicos. La película de sellado se desenrolla y se sella en los blísteres, momento en el que los buenos productos abandonan el sistema como sets de cemento óseo completamente cargados.

El Dr. Baer dice que Optima Automation ha demostrado ser un socio llave en mano confiable y ha respondido con flexibilidad a las modificaciones del producto. En un ejemplo, la alimentación de la hoja de blíster tuvo que ser redirigida alrededor de la esquina porque el producto resultó ser más grande de lo planeado. "Se puso a prueba la flexibilidad y la ecuanimidad de todos", dice el Dr. Baer.

Las partes de muestra solo estuvieron disponibles relativamente tarde en el proceso. Optima Automation continuó con el diseño y permaneció abierto y ágil cuando una de las unidades de alimentación tuvo que adaptarse en etapas posteriores.

La automatización del proceso de alimentación de todos los componentes ha minimizado la intervención del operador, lo que mejora la seguridad del proceso. Se utiliza un formato, sin embargo, la composición del juego se puede personalizar incluyendo el tamaño de los cartuchos, y el número y volumen de llenado de las ampollas. El diseño impreso en el blíster también se puede cambiar en cualquier momento.

"Solo tomó dos semanas configurar este enorme sistema", dice el Dr. Baer. La prueba de aceptación final en Heraeus Medical se completó con éxito según lo programado en julio de 2018.

Los resultados conducen al siguiente proyecto

El Dr. Baer explica que la razón para elegir Optima Automation como socio fue, entre otras cosas, "que la química era perfecta". Una visita a Optima Automation en Fellbach también ayudó a inclinar la balanza. El Dr. Baer señala: "Sabía que cuando se trata de Optima Group, siempre están trabajando con un socio competente que ya ha instalado muchas máquinas en el sector farmacéutico".

Una máquina Optima Automation inserta los componentes en el blíster.

Una máquina Optima Automation inserta los componentes en el blíster.

La última señal de una experiencia positiva, Heraeus Medical tiene una nueva línea de cemento óseo trabajando, con sistema de llenado y producción suministrados por Optima Automation.