Si bien el enfoque de la transformación digital de la industria se ha centrado en gran medida en los equipos industriales, los fabricantes están prestando cada vez más atención a la automatización del flujo de información para mejorar los procesos. Examinar los problemas de flujo de trabajo en tres empresas, y cómo los abordaron, muestra cómo la transformación digital se trata tanto de mejorar los procesos de las personas como de la operación del equipo.

Pretium Packaging, diseñador y fabricante de productos de empaque para las industrias de alimentos y bebidas, cuidado personal y médica y de consumo, tiene instalaciones de fabricación en Estados Unidos, Canadá, México y Europa. Muchas de estas plantas fueron adquiridas y, por lo tanto, Pretium no tenía una forma estandarizada de compartir las mejores prácticas de mejora de procesos.

De manera similar, Covestro, un fabricante de materiales poliméricos de alta tecnología, necesitaba una forma de implementar sin problemas nuevos procesos en cada una de sus plantas en todo el mundo, aunque muchas de estas instalaciones utilizan diferentes sistemas para rastrear las variaciones. Un factor clave de la desconexión en la implementación efectiva de nuevos procesos en todas sus plantas fue la incapacidad de transferir información actualizada durante los cambios de turno.

Mientras tanto, J.M. Smucker Company buscaba mejorar la precisión y eficiencia de sus operaciones mediante la combinación efectiva de datos de múltiples sistemas de producción.

Aunque cada uno de estos ejemplos difiere, todos describen cómo las empresas están trabajando para resolver los mismos problemas de fuerza laboral. Entre la gran renuncia provocada por la pandemia y la escasez de habilidades industriales, existe la necesidad de equipar a las personas con herramientas que impulsen la eficiencia operativa y mejoren la experiencia de los empleados.

“Nuestros clientes se esfuerzan por mejorar la capacidad, la productividad y la retención”, dice Allen Hackman, gerente general y director global de la vertical de la industria manufacturera en ServiceNow, una plataforma de flujo de trabajo digital basada en la nube. “Están lidiando con la rotación y una fuerza laboral que envejece, y tienen muchos procesos manuales en el piso de producción, lo que significa que muchos procedimientos están integrados en Excel”.

Hackman dice que escucha tres cosas de los clientes de ServiceNow. Primero, quieren eliminar los procesos en papel del piso de la fábrica. En segundo lugar, quieren incorporar conocimiento en esos procesos, especialmente porque las personas necesitan administrar múltiples trabajos. Y tercero, quieren incorporar nuevos trabajadores más rápido capturando y transfiriendo el conocimiento de trabajadores y jubilados experimentados.

Lauren Dunford, cofundadora y directora ejecutiva de Guidewheel, está de acuerdo. “Las personas tienen mucha información y conocimientos valiosos y hay un papel importante [emergente] para obtener información de sus cabezas en un sistema consistente y confiable que pueda hacer la transición a un sistema escalable en lugar de una solución de problemas puntuales y ad hoc”.

Poder digital para la gente

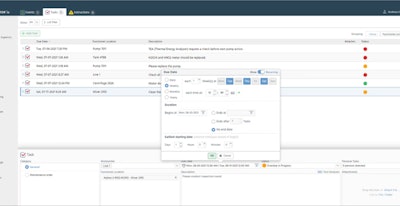

Por su parte, la plataforma FactoryOps de Guidewheel ofrece lo que describe como flujos de trabajo intuitivos y listos para usar. Comienza con un sensor que se enlaza alrededor del cable de alimentación de cualquier dispositivo en la planta, independientemente del sistema de control o la antigüedad de la máquina. Ese sensor puede extraer información a la nube en tiempo real. “Es como un Fitbit para la máquina”, dice Dunford, y explica que mide el consumo de energía para detectar microparadas y diferencias en el tiempo de cambio o proceso. Como fuente de información siempre disponible, el sistema funciona constantemente en segundo plano para alertar inmediatamente a los compañeros de equipo correctos si hay un problema.

Esa información crítica, entregada en tiempo real y en contexto, podría incluir los motivos del tiempo de inactividad, los problemas de calidad, las acciones realizadas en los componentes de la máquina, los problemas de mano de obra, etc. Los usuarios finales pueden personalizar el menú desplegable con sus propios códigos de tiempo de inactividad. Y usando la interfaz web de FactoryOps, que tiene un componente móvil, un gerente de planta podría despertarse por la mañana y consultar el estado de una línea para ver si una máquina está inactiva y ajustar el programa de producción en consecuencia.

Pretium Packaging está utilizando Guidewheel para reemplazar esa "intuición" que sus trabajadores han usado en el pasado para determinar qué causó el tiempo de inactividad de la máquina con información real basada en datos que proporciona información fácil de entender y escala las alertas a las personas adecuadas según el problema que la máquina está experimentando.

“Antes de Guidewheel, teníamos que ir físicamente a cada máquina para averiguar por qué no funcionaba y documentarlo”, dice Steve Hernández, gerente de mantenimiento de Pretium. "Ahora podemos reaccionar de manera más oportuna... y nuestras vidas en Pretium han cambiado, ya que ahora podemos recibir alertas en nuestros teléfonos y reaccionar, ya sea que estemos en casa o en el trabajo". Además, el equipo puede usar los gráficos Guidewheel para ver las tendencias operativas y tomar posesión de las máquinas. “Nuestro equipo está más comprometido y, en general, les preocupa saber por qué [las máquinas] no funcionan”, dice.

De hecho, tener la capacidad de gestionar incidentes es una parte importante del empoderamiento de los operadores en un mundo digital primero.

ServiceNow lanzó recientemente su plataforma Manufacturing Connected Workforce, que proporciona mapas y guías visuales de los sistemas y procesos de una instalación, procedimientos operativos estándar para ayudar a garantizar la eficiencia y el cumplimiento, y la capacidad de capturar el conocimiento institucional sobre cómo ofrecer las mejores prácticas.

La plataforma ServiceNow cubre cuatro áreas. El primero es el trabajo estándar que ocurre todos los días, que se digitaliza en listas de verificación de cosas que deben hacerse. Si un trabajador no sabe cómo completar la tarea en la lista de verificación, puede hacer clic en un video instructivo para conocer el procedimiento. La segunda pieza es la gestión de excepciones, que brinda a los operadores la capacidad de registrar un incidente que impulsó una especificación. En tercer lugar, si algo anda mal, como un protector de seguridad fuera de lugar, un trabajador puede activar una alerta que solicita que se tomen medidas. Finalmente, una vez que se registran las tareas y los flujos de trabajo, los usuarios pueden trazar tendencias que ayuden a determinar por qué ocurrió una falla en una máquina en el momento en que ocurrió.

“El objetivo final es mejorar la productividad en la fábrica; un impedimento [para esto] ha sido la falta de conocimiento”, dice Hackman. “Tenemos un sistema de acción. Hay [otros sistemas] que almacenan datos, y nosotros nos sentamos en la parte superior para ser el sistema de compromiso con el que interactúan los trabajadores... [para] impulsar la acción. Nos aseguramos de que la tarea llegue a la persona adecuada, nos aseguramos de que se haga y luego aprendemos de ella”.

Cambio de guardia

En Covestro, que tiene casi 17.000 empleados, la gestión de los cambios de turno requiere que toda la información clave sobre el estado de los sistemas y procesos de la planta se evalúe y transmita cuando llegue el próximo turno. Esto a menudo se hace con notas escritas a mano, llamadas telefónicas u hojas de cálculo de Excel. La empresa buscaba una herramienta basada en la web que pudiera interactuar con su sistema SAP ERP (planificación de recursos empresariales) y que fuera adaptable a diferentes circunstancias en diferentes instalaciones. Lo que encontraron fue Shiftconnector de eschbach, un registro de turnos interactivo desarrollado para las industrias farmacéutica y química.

En septiembre de 2021, eschbach presentó Shiftconnector Go Mobile Rounds, una aplicación que conecta a los trabajadores de campo con los operadores de tableros para acciones de rutina y gestión de cumplimiento. En un escenario diario que usa Shiftconnector Go Mobile Rounds, los trabajadores descargan una lista de tareas de acciones específicas y se dirigen a ubicaciones específicas donde se realizan las aprobaciones de las acciones detalladas. Un código QR confirma el puesto en el que se encuentra el trabajador. A medida que se revisan los elementos de la lista de tareas, si se descubre una anomalía, como una fuga o un problema de presión, el trabajador puede registrar el evento adverso (incluida la documentación fotográfica), que se comparte inmediatamente en el informe de turno a través de la plataforman Shiftconnector. Luego, la información se entrega a los responsables de la acción correctiva. La evaluación de la acción se registra para asegurar el cumplimiento. A través de la plataforma Shiftconnector, esta información se integra con los informes de turnos para aliviar cualquier información errónea u omisión durante los traspasos de turnos, lo que garantiza el cumplimiento, la seguridad y la confiabilidad.

“Mejorar el flujo de trabajo completo, comenzando con la programación de la inspección, el seguimiento en el campo y finalmente la evaluación”, dice Andreas Eschbach, fundador y director ejecutivo de eschbach. “Con las capacidades móviles, se mejora la comunicación con las operaciones centrales y se elimina la documentación en papel, lo que da como resultado una mejor gestión de las operaciones diarias de la planta y una ejecución más sencilla para todos los involucrados”.

Uniendo silos de información

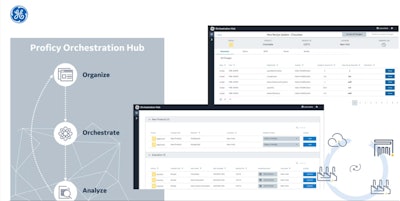

GE Digital se propuso resolver el problema de la disparidad de datos que estaba causando dolores de cabeza a su cliente, J.M. Smucker Company, en lo que respecta a la identificación e implementación de cambios en las especificaciones. Como resultado de estos esfuerzos, GE Digital ha lanzado Proficy Orchestration Hub, un conjunto de herramientas de software diseñado para unificar la información de productos de fabricación de sistemas dispares. Según la empresa, el software puede transformar y organizar información sin procesar orientada al negocio en formatos listos para la producción y orquestar la aplicación de la información resultante en todos los sistemas de la planta.

Por ejemplo, muchos fabricantes almacenan datos de calidad en un sistema, pedidos en un sistema ERP e información relacionada con recetas en un sistema PLM (gestión del ciclo de vida del producto). Estos sistemas a menudo no están conectados, por lo que alguien tiene que mirar los tres para evaluar el impacto en la planta. Además, los problemas de la cadena de suministro pueden hacer que la producción no esté sincronizada con los últimos datos de productos de fabricación, lo que podría resultar en una menor calidad o más desperdicio en las operaciones. Proficy Orchestration Hub registra, analiza y actualiza los datos de productos de fabricación en la planta; también almacena desviaciones y variaciones para proporcionar visibilidad de los cambios.

“Básicamente, se trata de asegurarse de que el taller funcione con las especificaciones correctas para una orden de trabajo”, explica Prasad Pai de GE Digital, gerente senior de productos de Proficy Orchestration Hub. “Y cuando les pregunto a los clientes con qué frecuencia ocurren estos cambios, dicen que a veces sucede cada dos meses y, a veces, cada tres horas”.

Por eso es importante tener fácil acceso a la información correcta, especialmente cuando la fuerza laboral cambia tan rápido como los datos digitalizados.